Цинкование металла: надежная защита такелажного оборудования от коррозии

Что такое цинкование и зачем оно нужно

Под цинкованием металла понимают процесс, при котором защитный слой цинка наносится на поверхность металлического изделия для придания антикоррозионных свойств. Методы цинкования широко применяются для металлических конструкций и такелажных элементов. Эта технология позволяет продлить срок эксплуатации металлических изделий в десятки раз. Процедура основана на способности цинка образовывать плотную оксидную пленку, которая предотвращает доступ кислорода и влаги к основному металлу.

Покрытие из цинка выполняет двойную функцию в качестве защиты стальных изделий. Во–первых, цинковое покрытие действует как физический барьер между металлом и агрессивной окружающей средой. Во–вторых, цинк обеспечивает электрохимическую защиту, выступая в роли жертвенного анода. На воздухе цинковый слой покрыт пленкой из оксида цинка. Эта пленка играет роль защиты, препятствуя окислению металла.

Принцип работы основан на том, что цинк имеет более отрицательный электрохимический потенциал по сравнению с железом. Если защитный слой будет поврежден, то коррозия в первую очередь будет разрушать цинк, а защищаемый металл останется целым.

К неоспоримым преимуществам покрытий из цинка для защиты стальных изделий можно отнести:

- долговечность – оцинкованные изделия служат в 3–5 раз дольше, чем аналогичные необработанные металлические конструкции;

- устойчивость к температурным перепадам – цинковый слой сохраняет свои свойства при температурах от –40°C до +200°C;

- химическая стойкость – цинковые покрытия хорошо сопротивляются воздействию агрессивных сред, содержащих соли, щелочи или кислоты в широком диапазоне концентраций;

- самовосстановление – мелкие царапины и повреждения поверхности затягиваются естественным образом

Роль оцинковки в такелажных элементах очень важна. Такелажное оборудование эксплуатируется в особо сложных условиях – под постоянной нагрузкой, во влажной и агрессивной среде. Коуши оцинкованные обеспечивают надежное соединение канатов без риска коррозийного разрушения поверхностей контакта.

Оцинковка критически важна для мелких деталей такелажа:

- скобы – испытывают максимальные нагрузки и требуют стабильного защитного слоя;

- талрепы оцинкованные – обеспечивают точную регулировку натяжения канатов;

- зажимы для троса нержавеющие – создают надежные неразъемные соединения;

- рым–болты оцинкованные – формируют прочные точки крепления для подъемных механизмов.

Без оцинковки такелажные элементы быстро выходят из строя, тем самым ставя под угрозу безопасность грузоподъемных операций.

Основные методы цинкования металла

Цинкование металлических изделий может выполняться по разном технологиям, каждая из которых имеет свои особенности. Какому методы отдать предпочтение зависит от конфигурации изделия, толщины защитного слоя и эксплуатационных условиях. Наиболее распространенными считаются методы цинкования: горячее, гальваническое, термодиффузионное, холодное и газотермическое.

Горячее цинкование

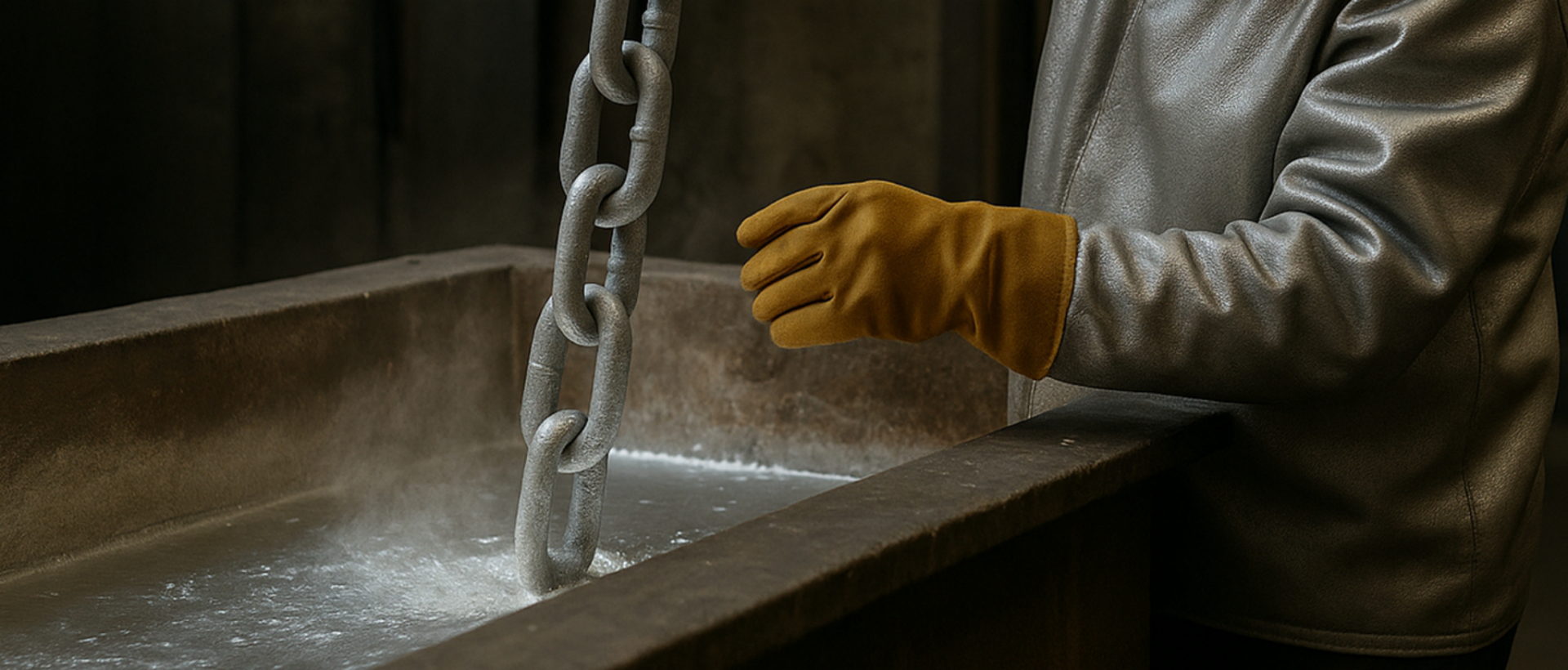

Процедуру, при которой металлическое изделие опускают в емкость с расплавом цинка, температура которого 450–470°C, называют горячим цинкованием. При этом происходит диффузия атомов цинка в основной металл. Образуется слой прочного соединения из железа и цинка.

Этот метод цинкования позволяет формировать защитный слой толщиной от 40 до 200 микрометров, обеспечивая, таким образом, надежную антикоррозионную защиту.

Процесс горячей оцинковки включает несколько последовательных этапов. Сначала изделия подвергают обезжириванию щелочными растворами при температуре 60–80°C. Затем следует промывка и травление соляной кислотой для удаления окислов и поверхности загрязнений.

Подготовленные детали обрабатывают флюсом – специальным составом, который улучшает адгезию цинка к металлу. После сушки заготовку опускают в ванну с расплавленным цинком. При извлечении из ванны скорость подъема определяет финальную толщину покрытия – чем медленнее процесс, тем толще защитный слой из цинка.

Толщина покрытия при горячем цинковании варьируется от 40 до 200 микрометров в зависимости от типа металла и технологических параметров. Для стандартных металлических конструкций методом горячего цинкования формируют покрытие толщиной 60–100 мкм. Покрытие корродирует со скоростью 1–6 мкм в год в зависимости от условий эксплуатации. В умеренном климате такие покрытия служат 25–30 лет, а в благоприятной среде – до 50 лет.

Горячему цинкованию подвергают крупногабаритные такелажные элементы, которые эксплуатируются в особо сложных условиях.Рым–болты оцинкованные покрывают защитным слоем толщиной 80–120 мкм, что критически важно для судового такелажа.

Судовые металлические конструкции постоянно находятся под воздействием морской воды – агрессивной природной среды.

Методом горячего цинкования обрабатывают:

- судовые лебедки и блоки;

- якорные цепи и скобы большого размера;

- палубное оборудование и ограждения;

- мачты и такелажные опоры.

Цинкование горячим способом дает максимальную стойкость к коррозии при неблагоприятных условиях работы, что незаменимо для такелажа морских судов.

Гальваническое цинкование

Под гальваническим цинкованием подразумевают электрохимическую реакцию осаждения слоя цинка на защищаемую металлическую поверхность с использованием постоянного электрического тока. При гальваническом способе цинкования положительно заряженные ионы цинка из специального раствора оседают на отрицательно заряженные металлические изделия.

Технология предполагает погружение обрабатываемых деталей в ванну с электролитом, где они используются как катоды. Анодами служат цинковые электроды, которые растворяются под действием тока и равномерно распределяются по всей обрабатываемой поверхности.

При гальваническом методе можно получить толщину покрытия от 4 до 20 микрометров, что значительно меньше по сравнению с горячим способом. Однако тонкий защитный слой компенсируется исключительной равномерностью нанесения и способностью проникать в самые труднодоступные места сложнопрофильных деталей.

Основные преимущества гальванической технологии:

- возможность формировать покрытия с погрешностью до 1 микрометра;

- равномерность распределения – покрытие формируется одинаковой толщины на всех поверхностях изделия;

- декоративные свойства – гальваническое покрытие имеет блестящий серебристый внешний вид;

- экономичность – низкая стоимость процесса и минимальный расход цинка.

Гальваническое цинкование особенно эффективно для мелких деталей сложной конфигурации, где предъявляются требования к высокому качеству поверхности и точности нанесения защитного слоя.

Электрохимическое покрытие формируется в несколько этапов. Сначала детали обезжиривают и травят для удаления окислов. Затем следует непосредственно гальваническая обработка в электрохимическом растворе. Завершается процесс пассивацией – дополнительной обработкой хромовой кислотой для повышения коррозионной стойкости.

Гальваническая оцинковка является оптимальным решением для мелких деталей такелажного оборудования. Коуши оцинкованные размером от 3 до 50 мм получают равномерное покрытие цинком, которое проникает во все канавки и углубления изделия.

Зажимы для троса с гальваническим покрытием демонстрируют высокую стойкость к электрохимической коррозии. Тонкий, но плотный цинковый слой защищает резьбовые соединения и контактные поверхности от окисления при работе в условиях повышенной влажности.

Мелкие детали, обработанные гальваническим способом, включают:

- канатные зажимы типа DIN 741 диаметром 3–12 мм;

- коуши стандарта DIN 6899 для канатов до 40 мм;

- крепежные скобы и такелажные петли;

- соединительные элементы и фурнитура.

Гальваническое цинковое покрытие мелких изделий может обеспечить срок их службы до 15–20 лет в нормальных атмосферных условиях и до 5–7 лет в условиях повышенной агрессивности среды.

Зажимы для троса с гальваническим покрытием цинком отличаются низкой стоимостью при высоком качестве поверхности. Блестящий металлический внешний вид делает их подходящими для применения в декоративных конструкциях и видимых частях такелажных систем.

Термодиффузионное цинкование

Термодиффузионное цинкование – это процесс нанесения и диффузии цинка на атомном уровне при температуре 300–450°C. Термодиффузионная технология, также известная как шерардизация, позволяет создавать на поверхности металла железо–цинковое соединение с исключительными антикоррозионными свойствами.

Процесс происходит в герметичном контейнере, где обрабатываемые изделия помещают в цинковую порошковую смесь. При нагреве атомы цинка переходят на поверхность металлического изделия, диффундируют и создают прочное интерметаллическое соединение с толщиной покрытия от 5 до 150 микрометров.

Термодиффузионное цинкование в сложных условиях демонстрирует превосходную стойкость к агрессивным средам, превышая по коррозионной защите гальванические и горячие цинковые покрытия в 2–4 раза. Уникальная структура интерметаллида обеспечивает высокую твердость поверхности – до 4500 МПа по сравнению с 1500 МПа у гальванического покрытия.

Термодиффузионное покрытие из цинка способно выполнять защитную функцию в экстремальных условиях:

- высокая температурная стойкость – до 700°C без разрушения защитного слоя;

- химическая инертность – устойчивость к кислотам, щелочам и органическим растворителям;

- абразивная стойкость – покрытие не скалывается и не отслаивается при механических нагрузках;

- электрохимическая стабильность – стабильный потенциал в широком диапазоне pH.

Термодиффузионный метод исключает водородное охрупчивание высокопрочных сталей, что критически важно для ответственных такелажных элементов.

Цинк в металл проникает на глубину до 50% от общей толщины покрытия, создавая переходную зону с градиентными свойствами. Это обеспечивает исключительную адгезию – покрытие становится неотъемлемой частью металлической основы.

Морские условия представляют особую опасность для металлических конструкций из–за высокой концентрации хлоридов и постоянного воздействия влаги. Термодиффузионное цинкование хорошо защищает такелажное оборудование от морской воды благодаря формированию стабильных продуктов коррозии цинка.

Термодиффузионные покрытия цинком в морской среде работают по принципу электрохимической защиты. Цинковый слой выполняет функцию жертвенного анода, постепенно растворяясь и защищая, при этом, основной металл от коррозии. Скорость растворения цинка в морской воде составляет 2–4 мкм в год.

Особые преимущества термодиффузионного цинкования для морского такелажа:

- солевая коррозия – стойкость к хлоридам превышает гальваническое покрытие в 3–5 раз;

- биологическая стойкость – поверхность препятствует образованию микробных пленок;

- катодная защита – эффективное электрохимическое предотвращение коррозии стали;

- долговечность – при покрытии толщиной в 30–50 мкм срок службы в морской воде до 25 лет.

В условиях морской среды термодиффузионное покрытие обеспечивает в 5 раз более длительную защиту по сравнению с другими методами цинкования.

Талрепы оцинкованные с термодиффузионным покрытием успешно эксплуатируются на морских платформах и судах. Покрытия сохраняют резьбовые соединения в рабочем состоянии даже после длительного воздействия морской воды, что критически важно для безопасности такелажных операций.

Холодное цинкование

Метод холодного цинкования основан на покрытии при комнатной температуре составами, содержащими цинк, поверхности металлических изделий. В основе лежит использование специальных красок и паст, в составе которых содержатся порошок цинка и связующие компоненты.

Процесс прост и не требует нагрева:

- Подготовка поверхности: удаление ржавчины и обезжиривание.

- Нанесение состава любым удобным способом.

- Сушка при комнатной температуре в течение 24–48 часов.

- При необходимости – повторное нанесение для увеличения толщины покрытия.

Холодное цинкование красками и составами создает защитное покрытие толщиной до 100 мкм без промышленного оборудования.

Преимущества холодного цинкования:

- мобильность – возможно выполнение работ на объекте без демонтажа;

- экономичность – минимальные энергетические затраты;

- локальный ремонт – возможность восстановить цинковый слой на поврежденных участках;

- совместимость с различными типами стали.

При повреждении горячего или гальванического покрытия на такелажных элементах выполняют холодное цинкование для восстановления антикоррозионной защиты. Локальный ремонт с помощью холодного цинкования также можно использовать для такелажных изделий, чтобы увеличить срок службы без полной повторной обработки в заводских условиях.

Холодное цинкование можно использовать для защиты мелких деталей, труднодоступных участков и срочного восстановления защитного слоя на коушах, зажимах для троса и других элементах такелажа.

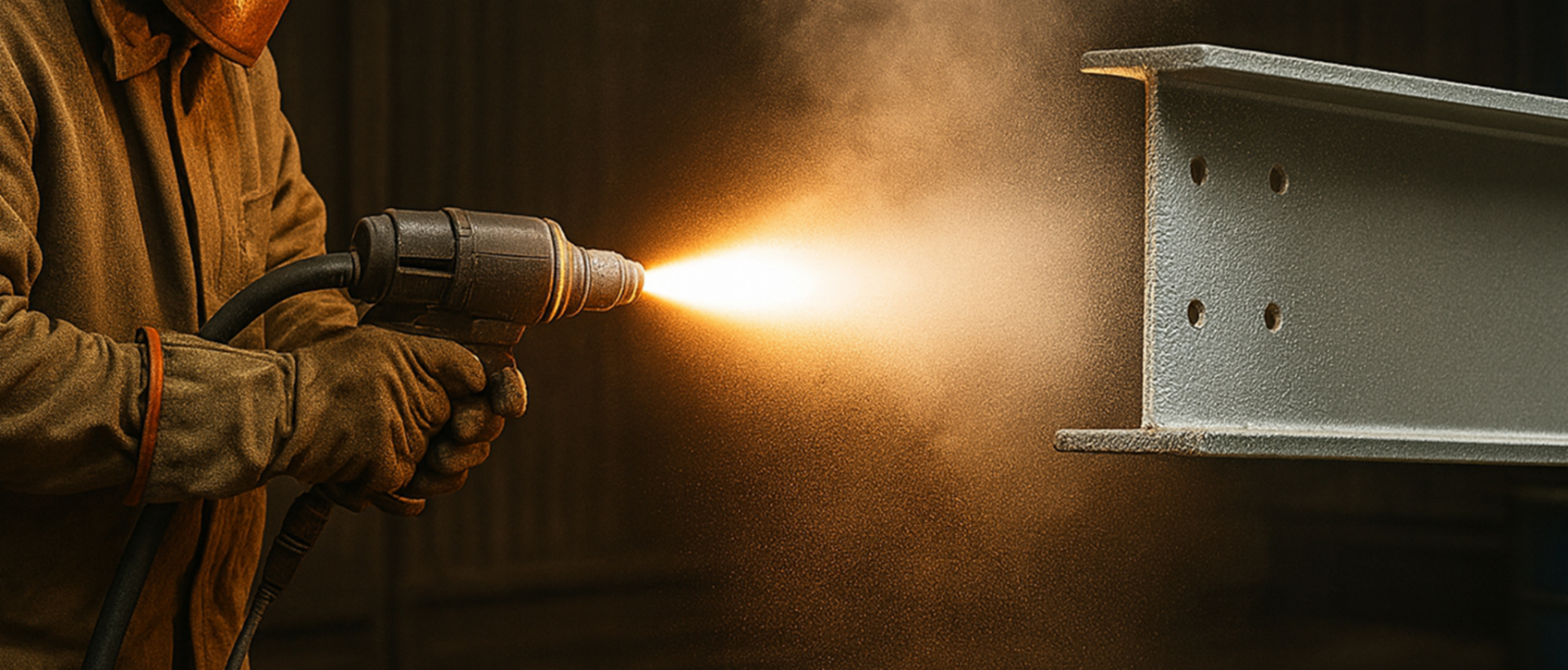

Газотермическое напыление цинка

Технология нанесения расплавленного с помощью ацетилен–кислородной смеси порошка цинка на металлическую поверхность называется газотермическое напыление цинка. Частицы цинка разогреваются в пламене и ускоряются до высокой скорости, создавая плотное покрытие при ударном сцеплении с основой.

Газотермическое покрытие цинком применяется там, где требуется:

- локальное восстановление защитного слоя на крупных конструкциях;

- обработка сварных швов и труднодоступных мест;

- работа с высокой абразивной и ударной нагрузкой.

Газотермическое цинкование обеспечивает защитное покрытие слоем толщиной 50–250 мкм. Покрытие отличается пористой структурой, что позволяет применять последующую пассивацию или полимерное покрытие для повышения антикоррозионной защиты.

Газотермический метод цинкования идеален для восстановительных работ на мостах, эстакадах и такелажном оборудовании большого размера, где невозможна замена или повторная заводская обработка.

Основные области применения:

- Ремонт крупных сварных узлов и фланцев.

- Восстановление оцинковки металла на промышленном оборудовании.

- Обработка элементов мостовых кранов, портовых механизмов и козловых кранов.

- Защита такелажных монтажных блоков и стационарных такелажных конструкций.

Цинковые покрытия, полученные газотермическим способом, устойчивы к коррозии в морской среде и агрессивных условиях, однако требуют дополнительного закрытия пор пассивацией для исключения проникновения влаги.

Как выполняется процесс цинкования (на примере горячего метода)

Процедуру горячего цинкования можно разделить на четыре основных этапа, от каждого из которых зависит долговечность и качество защитного покрытия.

- Подготовка поверхности металла:

- Очистка от жиров, масел и оксидных пленок с помощью щелочного обезжиривающего раствора.

- Промывка в пресной воде и травление соляной кислотой для удаления ржавчины и шлаков.

- Ополаскивание и сушка перед следующим этапом.

- Погружение в расплав цинка:

- Использование чистого технического цинка с температурой ванны 450–470 °C.

- Медленное и равномерное погружение деталей для предотвращения образования воздушных карманов.

- Время выдержки в расплаве от 2 до 5 минут, зависящее от толщины изделия.

- Формирование защитного слоя:

- При извлечении детали из ванны на поверхности формируется защитный слой из сплава цинка и железа.

- Скорость подъема контролирует толщину покрытия: медленное извлечение – более толстый слой.

- Длительность диффузионного взаимодействия определяет адгезию и физические свойства покрытия.

- Качественный контроль покрытия:

- Измерение толщины покрытия магнитным или дефектоскопическим методом.

- Визуальный осмотр на отсутствие подтеков, неровностей и пропусков.

- Испытание на сцепление и устойчивость к абразиву для оценки прочности защитного слоя.

Тщательное соблюдение всех этапов гарантирует создание равномерного и долговечного защитного слоя, способного обеспечить максимальную антикоррозионную защиту такелажных изделий.

Преимущества и недостатки разных видов цинкования

| Метод цинкования | Срок службы | Стоимость | Внешний вид | Прочность покрытия |

|---|---|---|---|---|

| Горячее цинкование | До 50 лет в умеренной среде | Высокая из–за оборудования | Матовый, слегка шероховатый | Высокая: сплав железо–цинк (60–100 мкм) |

| Гальваническое цинкование | 15–20 лет в нормальных условиях | Низкая: простое оборудование | Блестящий серебристый | Средняя: 4–20 мкм равномерно |

| Термодиффузионное цинкование | До 25 лет в морской среде с пассивацией | Средняя: спец. печи и порошки | Матовый, светло–серый | Очень высокая: интерметаллид (30–150 мкм) |

| Холодное цинкование | До 5–10 лет при обновлении | Очень низкая: краски и пасты | Глянцевое или матовое, зависит от состава | Низкая: до 100 мкм, пористое |

| Газотермическое цинкование | 10–20 лет при пассивации | Средняя–высокая: мобильное оборудование | Шероховатый, пористый | Высокая: 50–250 мкм, но требует запечатывания пор |

Сравнительная таблица демонстрирует, что выбор метода зависит от срока эксплуатации, стоимости и внешних условий.

Почему цинковое покрытие важно для такелажа

Цинковое покрытие сочетает антикоррозионную защиту с высокой прочностью, что критически для такелажного оборудования. Цинковый слой предотвращает коррозию поверхности металла и служит барьером от влаги и агрессивных сред.

В экстремальных условиях такелаж эксплуатируется на улице и в морской воде. При умеренном климате срок службы оцинкованных скоб, коушей оцинкованных и зажимов для троса достигает 25–30 лет. В морской среде наличие цинковых покрытий продлевает эксплуатацию до 10–15 лет благодаря жертвенной анодной защите.

Использование оцинковки металла позволяет реже проводить техническое обслуживание. Долговечность такелажных изделий с цинковым защитным покрытием влияет на надежность грузоподъемных механизмов и безопасность персонала при работе в любых условиях.

Сравнение: горячее и гальваническое цинкование в такелаже

При выборе между различными методами цинкования для такелажных изделий – горячим и гальваническим – нужно учитывать размер деталей, требуемую толщину защитного покрытия и условия работы.

Горячее цинкование может обеспечить толстый цинковый слой, который стандартно колеблется в диапазоне 60–100 мкм, и срок службы продолжительностью до 50 лет. Этот метод подходит для крупных элементов – рым–болтов оцинкованных, судового такелажа и скоб большого диаметра, где требуется высокая стойкость к коррозии при работе в агрессивных средах.

Гальваническое цинкование формирует тонкое, но исключительно ровное покрытие цинком (4–20 мкм), что делает его идеальным для мелких деталей: коушей, зажимов для троса и скоб диаметром до 50 мм. Тонкий слой быстрее изнашивается (15–20 лет), но дает более аккуратный внешний вид и позволяет контролировать точность размеров.

Для тяжеловесного такелажа с высокой нагрузкой и работой в морской среде предпочтителен горячий метод, а для мелких регулирующих элементов и декоративной фурнитуры – гальванический способ цинкования.

Часто задаваемые вопросы

Как отличить оцинкованный металл от неоцинкованного?

Оцинкованный металл покрыт плотным цинковым слоем, он имеет характерный серебристо–серый цвет и слегка шероховатую текстуру. Неоцинкованная поверхность выглядит матовой, темной и быстро покрывается ржавчиной при контакте с влагой.

Какой срок службы оцинкованных такелажных изделий?

Срок службы зависит от метода цинкования и условий, в которых эксплуатируется оборудование. Горячее цинкование изделий может обеспечить им срок службы до 50 лет в умеренном климате. Гальванические покрытия сохраняют защиту 15–20 лет. В морской среде термодиффузионное цинкование обеспечивает до 25 лет защиты.

Можно ли использовать оцинковку в морской воде?

Да. Для морской среды лучше использовать термодиффузионное или горячее цинкование. Цинковый слой работает как жертвенный анод, постепенно растворяясь и защищая сталь. Для повышения коррозионной стойкости рекомендуется пассивация или нанесение полимерного финишного покрытия.

Чем отличается горячее цинкование от гальванического на практике?

Горячее цинкование – это возможность получить цинковый слой толщиной в 60–100 мкм и длительный срок службы при минимальном обслуживании. Гальваническое цинкование дает тонкий (4–20 мкм) и ровный слой с декоративным блеском, но требует периодического обновления. Горячий метод применяют для крупных деталей, гальванический – для мелких и точных элементов.

Можно ли восстановить защиту при повреждении покрытия?

Да. Для локального ремонта применяют холодное цинкование красками и пастами. Обрабатываемую поверхность нужно очистить от ржавчины, обезжирить и нанести цинкосодержащий состав холодным методом. После высыхания восстановленный участок сохраняет антикоррозионную защиту до следующего капитального ремонта.

Почему такелаж без цинкового слоя быстро выходит из строя?

Без цинкового покрытия сталь напрямую контактирует с влагой и кислородом, что приводит к интенсивному окислению. Коррозия снижает прочность металла, вызывает образование трещин и потерю грузоподъемной способности. В результате такелаж выходит из строя в несколько раз быстрее, чем оцинкованные изделия.

Заключение

Цинкование металла – это не просто декоративное покрытие, а способ увеличить долговечность и надежность металлического такелажа. Благодаря антикоррозионной защите, высокой прочности и разнообразию методов цинкования, оборудование сохраняет эксплуатационные характеристики в самых сложных условиях – от промышленных объектов до морских платформ.

В каталоге продукции Р–Системс большое разнообразие такелажного оснащения изготовленного с применением передовых технологий цинкования. Оцинковка максимально защитит от коррозии, позволит увеличить время службы изделий и обеспечит безопасность грузоподъемных операций в любых климатических и эксплуатационных сценариях.