Канатные концевые элементы: виды, выбор и правильная установка

Наконечник для троса – это специальное устройство, которое фиксирует конец стального каната и позволяет безопасно передавать нагрузку на такелажное оборудование. Канатные концевые элементы применяются в грузоподъемных механизмах, строительных конструкциях, судостроении и промышленном альпинизме. От правильного выбора и монтажа наконечника зависит надежность всей системы.

Ошибки при установке концевых элементов могут привести к обрыву троса под нагрузкой и созданию аварийных ситуаций. Поэтому важно разбираться в видах тросовых наконечников, материалах изготовления и технологиях монтажа тросов и канатов.

Что такое канатные концевые элементы

Канатные концевые элементы – это механические устройства, предназначенные для надежной фиксации конца стального троса и передачи рабочего усилия на грузоподъемное оборудование. Они обеспечивают прочное соединение каната с такелажной оснасткой и предотвращают распускание отдельных проволок.

Выбор наконечника зависит от конструкции троса, его диаметра и условий эксплуатации. Производство и испытания регламентируются международными стандартами: ГОСТ 25573-82, DIN EN 13411, ISO 17558. Эти документы устанавливают требования к прочности, геометрии и маркировке канатных концевых элементов, что напрямую влияет на безопасность работы под нагрузкой.

Классификация и виды наконечников для тросов

Виды тросовых наконечников различаются по способу крепления и конструктивным особенностям. Основная классификация включает заливные муфты, обжимные наконечники, клиновые зажимы и быстроразъемные соединители.

Каждый тип имеет свои преимущества. Заливные варианты обеспечивают максимальную прочность при постоянных нагрузках. Обжимной наконечник позволяет быстро выполнить монтаж с помощью пресса. Клиновые втулки для каната удобны для временных конструкций, где требуется регулировка длины. Быстроразъемные концевики для троса применяются в сценическом оборудовании и подвесных системах.

Выбор конкретного вида канатных наконечников определяется характером нагрузки, частотой монтажа и требованиями к безопасности системы.

Сравнительная таблица типов наконечников

| Тип наконечника | Принцип крепления | Прочность (от разрывной нагрузки троса) | Возможность демонтажа | Основное применение |

|---|---|---|---|---|

| Заливные муфты | Заливка сплавом/компаундом | 90–95% | Нет | Краны, лифты, постоянные установки |

| Сокеты | Заливка или механический зажим | 85–95% | Нет (заливные) / Да (механические) | Судостроение, канатные дороги |

| Клиновые зажимы | Клиновой механизм | 80–90% | Да | Временные растяжки, регулируемые системы |

| Обжимные наконечники | Опрессовка втулки | 90–95% | Нет | Такелаж, строительство, универсальное применение |

| Быстроразъемные муфты | Резьбовое/штифтовое соединение | 70–85% | Да | Монтаж сцен, временные конструкции |

Далее разберем каждый тип подробнее, чтобы понять специфику монтажа наконечников для тросов и правила их эксплуатации.

Муфты (заливные наконечники)

Муфты для каната бывают открытые, закрытые и якорные. Принцип работы основан на заливке расплетенного конца троса полимерным компаундом или цинковым сплавом внутрь корпуса. После застывания образуется монолитное соединение с высокой несущей способностью.

|  |

Такие наконечники применяются на грузоподъемных кранах, лифтах и канатных дорогах, где требуется работа под постоянными высокими нагрузками. Заливные сокеты обеспечивают прочность соединения до 90–95% от разрывной нагрузки каната. Они незаменимы в ответственных конструкциях, где критична безопасность эксплуатации.

Сокеты

Сокеты представляют собой специализированные концевые элементы, которые отличаются повышенной устойчивостью к циклическим и усталостным нагрузкам. Конструкция корпуса обеспечивает равномерное распределение усилия по всем проволокам каната, что увеличивает срок службы соединения.

Эти элементы активно применяются в судостроении для крепления грузовых стрел и такелажа. На подъемных механизмах и канатных дорогах сокеты выдерживают многократные циклы нагружения без потери прочности. Правильно установленный сокет сохраняет работоспособность даже при переменных динамических воздействиях, что критично для безопасности эксплуатации канатных систем.

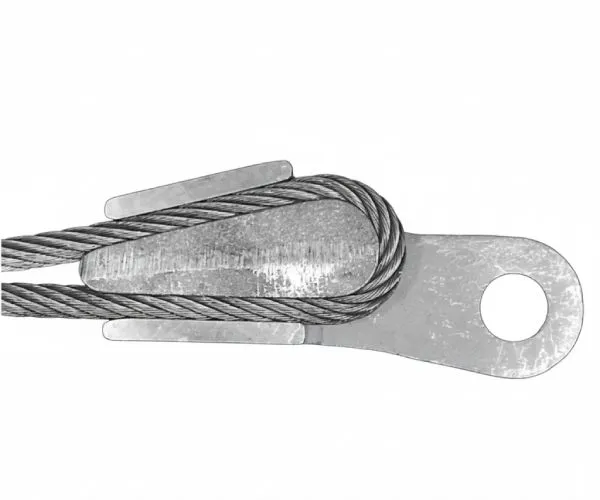

Клиновые зажимы

|  |

Клиновые зажимы фиксируют трос за счет механического заклинивания внутри конусной втулки. При натяжении каната клин сильнее врезается в проволоки, обеспечивая надежное удержание. Основное преимущество – возможность быстрого монтажа и демонтажа без специального оборудования.

Эти втулки для каната применяются при временных растяжках, монтаже строительных лесов и в системах, где требуется регулировка длины троса. Клиновые зажимы обеспечивают прочность соединения до 80–90% от разрывной нагрузки. Однако они не рекомендуются для постоянных высоких нагрузок из-за риска проскальзывания при вибрации.

Обжимные наконечники

Обжимные наконечники выпускаются в трех основных исполнениях: вилочные, резьбовые и втулочные. Монтаж выполняется методом опрессовки – втулку надевают на расплетенный конец троса и сжимают гидравлическим прессом. Система Talurit и ее аналоги обеспечивают точное распределение давления по длине втулки.

Обжимной наконечник требует строгого соответствия диаметра втулки толщине каната. Ошибка в подборе снижает прочность соединения и может привести к выскальзыванию троса под нагрузкой. При правильной опрессовке прочность достигает 90–95% от разрывной нагрузки каната, что делает этот тип универсальным решением для такелажных работ.

Быстроразъемные муфты и соединители

Быстроразъемные муфты позволяют выполнить монтаж тросов и канатов без гидравлического пресса и специального инструмента. Крепление осуществляется резьбовым или штифтовым механизмом, что обеспечивает оперативную сборку и разборку конструкции.

|  |

Прочность таких соединителей составляет 70–85% от разрывной нагрузки троса, поэтому они не подходят для тяжелых грузоподъемных систем. Основная сфера применения – временные конструкции, монтаж сцен, подвесное оборудование и декорации. Быстроразъемные концевики для троса незаменимы там, где требуется частая перестановка элементов без потери времени на опрессовку.

Материалы и защитные покрытия

Канатные концевые элементы изготавливают из углеродистой стали, оцинкованной стали и нержавеющей стали AISI 304/316. Углеродистая сталь обеспечивает максимальную прочность при минимальной цене, но требует защиты от коррозии. Оцинкованные изделия подходят для уличных условий и умеренно агрессивных сред.

Нержавеющая сталь AISI 304 применяется в пищевой промышленности и умеренно влажных помещениях с неагрессивной средой. Марка AISI 316 содержит молибден, что обеспечивает высокую коррозионную стойкость в морской воде и химически активных средах. Для дополнительной защиты используют горячее цинкование, никелирование или полимерное покрытие.

Полимерные покрытия (эпоксидные, полиуретановые) применяют в очень агрессивных средах и обеспечивают дополнительную защиту от коррозии сроком на 5–10 лет. Выбор материала зависит от условий эксплуатации: для морских портов оптимальна нержавеющая сталь AISI 316, для строительства – оцинкованная сталь.

Сравнительная таблица материалов

| Материал | Прочность | Коррозионная стойкость | Относительная цена | Срок службы (стандартные условия) |

|---|---|---|---|---|

| Углеродистая сталь | Высокая | Низкая | 1x | 2–5 лет (с покрытием) |

| Оцинкованная сталь | Высокая | Средняя | 1,3–1,5x | 10–15 лет |

| AISI 304 | Высокая | Средне-высокая | 3–4x | 20–30 лет |

| AISI 316 | Высокая | Очень высокая | 4–5x | 30+ лет |

Как выбрать канатный концевой элемент

Правильный выбор канатного наконечника начинается с определения диаметра и типа троса. Необходимо точно знать рабочую нагрузку (WLL – Working Load Limit) и коэффициент безопасности системы. На основе этих данных подбирают способ соединения: постоянное (заливка, опрессовка) или разборное (концевые клиновые зажимы для троса – клиновые зажимы, быстроразъемные муфты).

Условия эксплуатации определяют выбор материала и защитного покрытия. Во влажной среде предпочтительна оцинкованная или нержавеющая сталь. Критический момент – проверка совместимости концевого элемента с остальной такелажной оснасткой: коушами, талрепами, скобами и крепежом. Несоответствие параметров приводит к локальному ослаблению и выходу из строя системы.

Монтаж и эксплуатация

Монтаж начинается с подготовки троса – его конец аккуратно распускают на 10–15 см в зависимости от типа наконечника. При опрессовке втулку надевают на расплетенный трос и сжимают гидравлическим прессом равномерным давлением. При заливке расплетенный конец помещают в корпус муфты и заполняют расплавленным сплавом или полимерным компаундом.

После завершения монтажа необходимо провести контроль прочности – визуальный осмотр и пробное натяжение. Типичные ошибки: неправильное распускание кончика, неравномерное давление пресса, недостаточное охлаждение. Критически важно избегать рывков и перегруза на стадии приработки нового соединения.

Подготовка троса

Качественная подготовка определяет надежность соединения. Трос тщательно очищают от грязи и окисления щеткой или абразивной тканью. Затем выполняют расплетение конца – раскручивают пряди на 10–15 см, удаляя смазку растворителем или обезжиривающим составом.

Обязательно проверяют состояние отдельных жил на предмет обрывов и коррозии. Слипшиеся или поврежденные участки удаляют или заменяют. Каждую прядь расчесывают для равномерного распределения при вводе в муфту. Перед обжимом или заливкой концы тросовых прядей иногда слегка расходятся и выравниваются для плотного прилегания к внутренней поверхности наконечника.

Опрессовка наконечников

Опрессовка выполняется гидравлическим или ручным прессом с набором матриц, подобранных по диаметру втулки и тросовой системы. Давление должно быть достаточным для полной деформации втулки и плотного сжатия всех прядей. Проверка правильности обжима включает визуальный осмотр – втулка должна иметь равномерную вмятину без трещин и заусенцев.

Допустимая норма деформации составляет 25–40% от исходного диаметра втулки в зависимости от конструкции и материала втулки. Точное значение указывается в технической документации производителя наконечника. После завершения опрессовки наконечник маркируют перманентным маркером с указанием даты и инициалов монтажника. Это позволяет отследить периодичность осмотра и контроля прочности соединения.

Заливка муфт и сокетов

Заливка муфт начинается с установки распрессованного кончика троса в корпус сокета. Расплетенный конец должен входить в полость полностью, без пустот. Затем готовят расплавленный сплав (цинковый или оловянно-свинцовый) или полимерную смолу, заливая ее в муфту.

Температуру состава соблюдают строго по технологии – обычно 350–420°C для цинковых сплавов и 180–280°C для припойных составов. Нагрев не должен превышать 450°C, чтобы избежать ослабления металла каната. После заливки муфту охлаждают естественным путем или в ледяной воде, избегая термического шока. Типичные ошибки: неполная заливка, попадание влаги в расплав, резкое охлаждение. Контроль прочности проводят через 24 часа путем визуального осмотра и пробной нагрузки.

Проверка и безопасность

Осмотр канатного концевого элемента проводят визуально перед каждым использованием и при плановой ревизии. Ищут трещины в корпусе, отслоения покрытия, деформации втулки и разрывы проволок на выходе из наконечника. Периодичность полного осмотра с нагрузочным тестом составляет 1–2 года в зависимости от интенсивности использования.

Признаки необходимости замены: видимые дефекты сварных швов, отсутствие маркировки, разрывы жил, коррозионные поражения площади более 20%. При обнаружении повреждений наконечник немедленно выводят из эксплуатации. Соединение, пережившее перегруз или сильный рывок, требует замены даже при отсутствии видимых дефектов.

Преимущества использования качественных наконечников

Инвестиция в качественные канатные концевые элементы окупается многократно за счет повышения безопасности и надежности систем. Основные преимущества:

- Надежность соединения – снижение риска обрыва под нагрузкой до минимума при правильном монтаже и выборе;

- Долговечность – качественные материалы и покрытия обеспечивают срок службы 10–15 лет без замены;

- Снижение простоев – отсутствие аварийных ситуаций и переделок монтажа экономит средства на ремонте;

- Соответствие стандартам – сертифицированные наконечники гарантируют прохождение инспекций и аудитов безопасности.

Экономия на качестве приводит к серьезным рискам и затратам на устранение аварий. Использование несертифицированных или неподходящих по параметрам наконечников недопустимо в ответственных грузоподъемных системах.

Популярные производители и маркировка

На мировом рынке лидируют компании Crosby, Green Pin, Talurit, Van Beest и RopeBlock, известные надежностью и соответствием стандартам ГОСТ, DIN EN и ISO. Отечественные заводы также производят качественные изделия, не уступающие импортным аналогам по прочности.

Каждый наконечник должен иметь четкую маркировку с указанием WLL (Working Load Limit) – допустимой рабочей нагрузки, серийного номера партии, стандарта сертификации и даты изготовления. Оригинальные изделия имеют глубокую гравировку или лазерное нанесение. Подделки отличаются нечеткой маркировкой, неровными швами и отсутствием сертификатов. При покупке обязательно требуйте документы о прохождении испытаний и соответствии стандартам.

Советы по эксплуатации и хранению

Канатные концевые элементы требуют правильного хранения для сохранения эксплуатационных свойств. Изделия хранят в сухом помещении при температуре 5–25°C, защищенными от прямых солнечных лучей и влаги. Оцинкованные детали уязвимы к точечной коррозии во влажной среде – их оборачивают защитной пленкой или обрабатывают антикоррозионным маслом.

При замене наконечника важно точно повторить все параметры: диаметр, материал, стандарт и способ крепления. Типичные ошибки – использование наконечников меньшего диаметра или другого материала, попытка повторного использования изношенных изделий. Документируйте замену в журнале с указанием даты, причины и новых серийных номеров для отслеживания истории эксплуатации.

Заключение

Канатные концевые элементы – критически важная часть любой такелажной системы, от которой зависит жизнь людей и сохранность грузов. Правильный выбор наконечника на основе точного анализа параметров каната, нагрузки и условий эксплуатации – основа безопасности. Качественный монтаж с соблюдением технологии опрессовки или заливки обеспечивает надежность соединения на весь период эксплуатации.

Периодический контроль прочности и своевременная замена изношенных элементов – обязательные условия безопасной работы. При проектировании сложных грузоподъемных и строительных систем рекомендуется обращаться к специалистам, обладающим опытом расчета и выбора такелажной оснастки. Инвестиция в качество окупается надежностью и долголетием системы.