Заплетка и опрессовка канатных строп

Стальной канат стал одним из самых универсальных и полезных грузоподъемных приспособлений. Он кардинально изменил то, каким образом работают десятки промышленных отраслей. Более того, благодаря появлению различных способов заделки как ручным сращиванием, так и механическим способом с помощью опрессовки и разнообразных фитингов это стало еще более практично и популярно.

Заделка или сращивание стальных канатов — это по сути образование узла между между двумя частями одного и того же каната или между двумя отдельными тросами. Таким образом получается очень прочное соединение.

Стоит отметить, что сращивать можно не только стальные канаты, но и растительные тросы. Тем не менее сращенные канатные стропы из стали являются наиболее часто используемыми типами стропов и основным инструмент для погрузочно-разгрузочных работ. Также их популярность обусловлена наличием многочисленных конфигураций канатных строп.

Заделка строп канатных ручным или механическим способом выполняется специалистами, которые действуют в соответствии с отечественными и международными стандартами. Однако рядовому потребителю полезно знать разницу и некоторые отличительные особенности между этими двумя способами. Ниже вы найдете всю необходимую подробную информацию, а также форму для оформления заказа канатного стропа.

Способы заделки концов канатных строп

Заплетка канатных строп

Ручная заплетка канатных стропов — это метод, при котором один конец стального троса загибается вдоль самого себя, образуя проушину (петлю, огон), после чего его пряди сначала частично расплетаются, а затем вручную сплетаются и определенным образом вплетаются обратно в основную часть каната для получения прочного соединения канатного стропа. Такой метод еще называют конусным или скрытым соединением. Одним из плюсов заплетки строп является отсутствие грубых и острых концов, которые могут зацепиться за руки. Образованный путем заплетки петлевой строп канатный может использоваться для различных целей в тех случаях, когда строп после опрессовки втулкой может зацепиться и помешать подъему.

Еще одним часто встречающимся типом заплетки изделия вручную является канатный строп с коушем — это металлический предмет, напоминающий по форме каплю. Трос огибается вокруг этого небольшого приспособления, чтобы получилась петля с коушем, которая усиливает и уберегает строп от разрушений.

Очевидно, что для заплетки строп требуются инструменты. Вот минимальный список необходимых:

- молоток;

- плоскогубцы;

- кусачки (ножницы для проволоки);

- металлический шип (подковный гвоздь) с обухом для разделения отдельных пучков и прядей;

- хороший источник света.

Опрессовка строп

Канатные стропы из проволочного каната с проушиной, образуемые путем механического сращивания (опрессовка), разделяют на два типа: со свободным огоном (петлей) и с огоном с коушем.

Что такое механическое соединение? Это опрессовка стропов методом, при котором пряди наматываются вокруг основного тела каната, а на концы надевается металлическая втулка, которая прижимается, чтобы закрепить разделенные пряди. Опрессовка осуществляется с помощью гидравлического обжимного пресса со специальными матрицами. Под большим давлением стальная втулка «проникает» в пустоты между прядями и проволоками, образуя узел, который сохраняет большую часть номинальной прочности троса на разрыв. Функция коуша заключается в защите троса от истирания, которое происходит между ним и другим грузоподъемным оборудование и приспособлениями.

Недостатком опрессовки канатных строп является то, что грузоподъемность на 100% зависит от целостности спрессованного соединения. Если металлическая втулка выйдет из строя, то получившаяся проушина распадется.

Вот шаги и меры предосторожности, которые необходимо знать, прежде чем выполнять работы по опрессовке обжимным наконечником:

- После опрессовки удалите заусенцы в целях безопасности при обращении со стропом.

- Не вдавливайте заусенцы обратно во втулку.

- Если образовавшиеся заусенцы имеют большую толщину и их трудно удалить, возможно стоит обратить внимание на чрезмерный износ матричной формы.

- Контактная и внутренняя поверхности пресс-формы должны быть чистыми и смазанными консистентной смазкой для уменьшения износа и легкого извлечения запрессованной втулки из формы.

- Матричные пресс-формы должны быть параллельны друг другу.

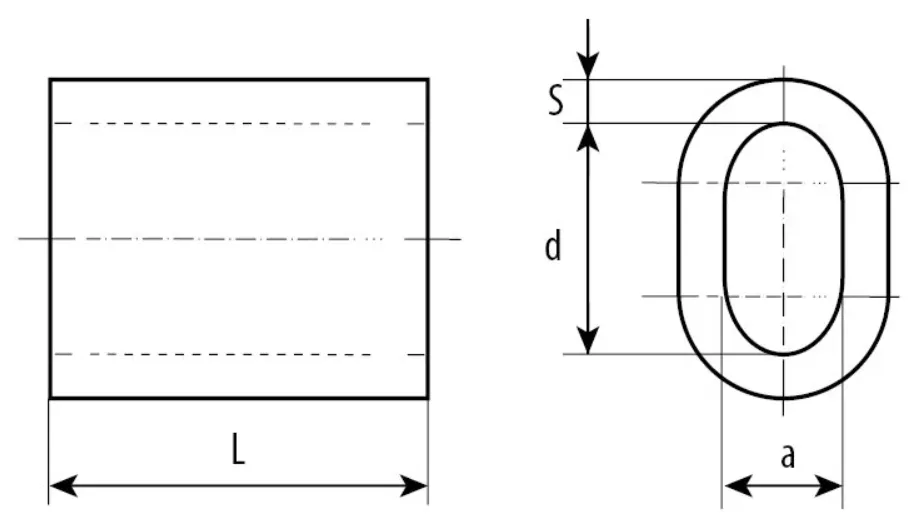

Ниже вы найдете таблицу с диаметрами каната и совместимой втулки для опрессовки стропов.

Табл.1. Диаметры каната и совместимые втулки

| Размер втулки | Диаметр каната, мм | Размеры, мм | Вес 1000 штук, кг | ||||

|---|---|---|---|---|---|---|---|

| Волокнистый сердечник | Стальной сердечник | a | b | s | l | ||

| 2.5 | 2.5 | 2 | 2.7 | 5.4 | 1.05 | 9 | 0.499 |

| 3 | 3 | 2.5 | 3.3 | 6.6 | 1.25 | 11 | 0/843 |

| 3.5 | 3.5 | 3 | 3.8. | 7.6 | 1.50 | 13 | 1.31 |

| 4 | 4 | 3.5 | 4.4 | 8.8 | 1.70 | 14 | 1.81 |

| 4.5 | 4.5 | 4 | 4.9 | 9.8 | 1.90 | 16 | 2.61 |

| 5 | 5 | 4.5 | 5.5 | 11.0 | 2.10 | 18 | 3.57 |

| 6 | 6 | 5 | 6.6 | 13.2 | 2.50 | 21 | 5.86 |

| 6.5 | 6.5 | 6 | 7.2 | 14.4 | 2.70 | 23 | 7.55 |

| 7 | 7 | 6.5 | 7.8 | 15.6 | 2.90 | 25 | 9.53 |

| 8 | 8 | 7 | 8.8 | 17.6 | 3.30 | 28 | 13.7 |

| 9 | 9 | 8 | 9.9 | 19.8 | 3.70 | 32 | 19.8 |

| 10 | 10 | 9 | 10.9 | 21.8 | 4.10 | 35 | 26.4 |

| 11 | 11 | 10 | 12.1 | 24.2 | 4.50 | 39 | 35.8 |

| 12 | 12 | 11 | 13.2 | 26.4 | 4.90 | 42 | 45.8 |

| 13 | 13 | 12 | 14.2 | 28.4 | 5.40 | 46 | 59.7 |

| 14 | 14 | 13 | 15.3 | 30.6 | 5.80 | 49 | 73.5 |

| 16 | 16 | 14 | 17.5 | 35.0 | 6.70 | 56 | 111 |

| 18 | 18 | 16 | 19.6 | 39.2 | 7.60 | 63 | 159 |

| 20 | 20 | 18 | 21.7 | 43.4 | 8.40 | 70 | 217 |

| 22 | 22 | 20 | 24.3 | 48.6 | 9.20 | 77 | 292 |

| 24 | 24 | 22 | 26.4 | 52.8 | 10.00 | 84 | 376 |

| 26 | 26 | 24 | 28.5 | 57.0 | 10.90 | 91 | 481 |

| 28 | 28 | 26 | 31.0 | 62.0 | 11.70 | 98 | 603 |

| 30 | 30 | 28 | 33.1 | 66.2 | 12.50 | 105 | 739 |

| 32 | 32 | 30 | 35.2 | 70.4 | 13.40 | 112 | 897 |

| 34 | 34 | 32 | 37.8 | 75.6 | 14.20 | 119 | 1077 |

| 36 | 36 | 34 | 39.8 | 79.6 | 15.00 | 126 | 1275 |

| 38 | 38 | 36 | 41.9 | 83.8 | 15.80 | 133 | 1503 |

| 40 | 40 | 38 | 44 | 88.0 | 16.60 | 140 | 1734 |

Табл.2. Стандартная длина алюминиевой втулки перед опрессовкой

| Размер втулки | Внутренний размер | Толщина стенки | Длина | |||||

|---|---|---|---|---|---|---|---|---|

| a | Допустимость | b | Допустимость | s | Допустимость | l | Допустимость | |

| 2.5 | 2.7 | 0.20 | 5.4 | 0.20 | 1.05 | 0.09 | 9 | 0.2-0.5 |

| 3 | 3.3 | 0.20 | 6.6 | 0.20 | 1.25 | 0.12 | 11 | |

| 3.5 | 3.8 | 0.20 | 7.6 | 0.20 | 1.5 | 0.13 | 13 | |

| 4 | 4.4 | 0.20 | 8.8 | 0.20 | 1.7 | 0.15 | 14 | |

| 4.5 | 4.9 | 0.20 | 9.8 | 0.20 | 1.9 | 0.17 | 16 | |

| 5 | 5.5 | 0.20 | 11 | 0.20 | 2.1 | 0.19 | 18 | |

| 6 | 6.6 | ±0.15 | 13.2 | +-0.15 | 2.5 | 0.22 | 21 | |

| 6.5 | 7.2 | ± 0.15 | 14.4 | ± 0.15 | 2.7 | 0.24 | 23 | |

| 7 | 7.8 | ± 0.15 | 15.6 | ± 0.15 | 2.9 | 0.26 | 25 | |

| 8 | 8.8 | ± 0.20 | 17.6 | ± 0.20 | 3.3 | 0.29 | 28 | 0.5-1 |

| 9 | 9.9 | ± 0.20 | 19.8 | ± 0.20 | 3.7 | 0.33 | 32 | |

| 10 | 10.9 | ± 0.20 | 21.8 | ± 0.20 | 4.1 | 0.37 | 35 | |

| 11 | 12.1 | ± 0.30 | 24.2 | ± 0.30 | 4.5 | 0.41 | 39 | |

| 12 | 13.2 | ± 0.30 | 26.4 | ± 0.30 | 4.9 | 0.44 | 42 | |

| 13 | 14.2 | ± 0.30 | 28.4 | ± 0.30 | 5.4 | 0.48 | 46 | |

| 14 | 15.3 | ± 0.30 | 30.6 | ± 0.30 | 5.8 | 0.52 | 49 | |

| 16 | 17.5 | ± 0.30 | 35 | ± 0.30 | 6.7 | 0.57 | 56 | |

| 18 | 19.6 | ± 0.30 | 39.2 | ± 0.30 | 7.6 | 0.61 | 63 | |

| 20 | 21.7 | ± 0.30 | 43.4 | ± 0.30 | 8.4 | 0.64 | 70 | 0.7-1.6 |

| 22 | 24.3 | ± 0.40 | 48.6 | ± 0.40 | 9.2 | 0.67 | 77 | |

| 24 | 26.4 | ± 0.40 | 52.8 | ± 0.40 | 10 | 0.70 | 84 | |

| 26 | 28.5 | ± 0.40 | 57 | ± 0.40 | 10.9 | 0.74 | 91 | |

| 28 | 31 | ± 0.40 | 62 | ± 0.40 | 11.7 | 0.77 | 98 | |

| 30 | 33.1 | ± 0.40 | 66.2 | ± 0.40 | 12.5 | 0.82 | 105 | |

| 32 | 35.2 | ± 0.40 | 70.4 | ± 0.40 | 13.4 | 0.87 | 112 | |

| 34 | 37.8 | ± 0.40 | 75.6 | ± 0.40 | 14.2 | 0.92 | 119 | |

| 36 | 39.8 | ± 0.40 | 79.6 | ± 0.40 | 15 | 0.98 | 126 | |

| 38 | 41.9 | ± 0.40 | 83.8 | ± 0.40 | 15.8 | 1.03 | 133 | |

| 40 | 44 | ± 0.40 | 88 | ± 0.40 | 16.6 | 1.08 | 140 | |

Табл.3. Стандартная длина алюминиевой втулки после опрессовки

| Размер втулки | Наружный размер | Длина l | |

|---|---|---|---|

| Номинальный | Допустимость | ||

| 2.5 | 5 | 0.2 | 12 |

| 3 | 6 | 14 | |

| 3.5 | 7 | 16 | |

| 4 | 8 | 18 | |

| 4.5 | 9 | 20 | |

| 5 | 10 | 23 | |

| 6 | 12 | 0.4 | 27 |

| 6.5 | 13 | 29 | |

| 7 | 14 | 32 | |

| 8 | 16 | 36 | |

| 9 | 18 | 40 | |

| 10 | 20 | 0.5 | 45 |

| 11 | 22 | 50 | |

| 12 | 24 | 54 | |

| 13 | 26 | 59 | |

| 14 | 28 | 0.7 | 63 |

| 16 | 32 | 72 | |

| 18 | 36 | 0.9 | 81 |

| 20 | 40 | 90 | |

| 22 | 44 | 99 | |

| 24 | 48 | 1.1 | 108 |

| 26 | 52 | 117 | |

| 28 | 56 | 126 | |

| 30 | 60 | 1.4 | 135 |

| 32 | 64 | 144 | |

| 34 | 68 | 153 | |

| 36 | 72 | 1.6 | 162 |

| 38 | 76 | 171 | |

| 40 | 80 | 180 | |

Надежность и область применения

Канатные стропы, плетеные вручную, используются для строповки леса, поддонов и других грузов, где есть необходимость в аккуратном обращении с предметом, т.к. втулка может повредить груз, когда понадобится вытащить строп из-под него.

Канатные стропы со втулкой можно использовать во всех остальных случаях. В т.ч. потому, что его изготовление обходится дешевле, т.к. требуется меньше каната и сам процесс частично автоматизирован.

Какой метод заделки концов строп выбрать

Эффективность заделки — это параметр, определяющий потерю рабочей нагрузки по сравнению с теоретическим максимумом из-за технологической работы со стальным канатом и/или использования специальных концевых заделок.

Эффективность концевой заделки стропа прямо пропорциональна разрывной нагрузке используемого троса. Ниже в таблице приведена эффективность часто используемых способов концевой заделки стальных канатов как с независимым (IWRC), так и с волокнистым сердечником (FC):

| Метод заделки | IWRC | FC |

|---|---|---|

| Ручная заплетка | 80-90% | 80-90% |

| Механическое соединение | 90-95% | 90-92,5% |

| Обжатые стальные фитинги | 95-100% | 90-95% |

| Муфта с заливкой | 100% | 100% |

| Канатные зажимы | 80% | 80% |

| Клиновая муфта | 75-90% | 75-90% |

Очевидно, что заплетка уступает механической заделке. Таким образом при использовании одного и того же стропа с использованием гидравлического зажимного приспособления получаем максимальную рабочую нагрузку примерно на 11% выше, чем при плетении того же стропа. А если мы будем использовать фламандскую проушину, то получим еще большую нагрузку.

Различные способы сращивания стропов имеют разные эксплуатационные характеристики. А лучшим является то, которое соответствует конкретно вашим требованиям. Тоже самое относится к заделке стропа к концевым наконечниками и фитингам. Условия применения и максимальная безопасность должны диктовать эти требования.